![]() PLC (Programmable Logic Controller), jindy také programovatelné logické automaty, resp. výstižněji jen programovatelné automaty - Programmable Automation Controller (PAC), viz [4], jsou již celá desetiletí neodmyslitelně spojovány s provozní automatizací nebo také řízením průmyslových procesů. Jejich pole působnosti přitom zahrnuje celou řadu aplikací, od jednoduchého osvětlení až po stěžejní systémy v chemických výrobních závodech. Takové sestavy pak mohou nabídnout nejrůznější funkce, zajistit různé druhy analogových nebo také čislicových vstupně – výstupních rozhraní, zpracování signálu, datovou konverzi nebo rozmanité komunikační protokoly. Veškeré součásti a také funkce PLC se přitom soustřeďují okoli kontroléru, naprogramovaného pro vykonávání přesně stanovených úkolů.

PLC (Programmable Logic Controller), jindy také programovatelné logické automaty, resp. výstižněji jen programovatelné automaty - Programmable Automation Controller (PAC), viz [4], jsou již celá desetiletí neodmyslitelně spojovány s provozní automatizací nebo také řízením průmyslových procesů. Jejich pole působnosti přitom zahrnuje celou řadu aplikací, od jednoduchého osvětlení až po stěžejní systémy v chemických výrobních závodech. Takové sestavy pak mohou nabídnout nejrůznější funkce, zajistit různé druhy analogových nebo také čislicových vstupně – výstupních rozhraní, zpracování signálu, datovou konverzi nebo rozmanité komunikační protokoly. Veškeré součásti a také funkce PLC se přitom soustřeďují okoli kontroléru, naprogramovaného pro vykonávání přesně stanovených úkolů.

Aby mohly být splněny odlišné potřeby nejrůznějších provozů, resp. aplikací, budou muset být základní PLC moduly dostatečně přizpůsobivé (cizím slovem flexibilní) a také přístupné změně svých parametrů (konfigurovatelné). Vstupní podněty (stimuly), ať již analogové či digitální, přitom získáváme z připojených strojů, snímačů nebo také procesních událostí v napěťové či proudové podobě. Od PLC se rovněž očekává, že bude vstupní podněty pro jednotku CPU, která následně řídí výstupní systémy i jejich ovládací prvky, interpretovat a konvertovat zcela přesně.

Moderní PLC se začaly objevovat v 60tých letech minulého století, přičemž v následujících desetiletích se jejich obecné funkce včetně signálových tras takřka neměnily. To se však mělo změnit s novými a také mnohem tvrdšími požadavky na řízení procesů, které přineslo století dvacátéprvní, zejména pak:

- vyššími výkony,

- menšími fyzickými rozměry a také

- větší flexibilitou v otázce nabízených funkcí.

Samozřejmostí se rovněž stala vestavěná ochrana před možným zničením elektrostatickými výboji (Electrostatic Discharge, ESD), elektromagnetickými i dalšími vysokofrekvenčními interferencemi (Radio Frequency Interference, RFI / Electromagnetic Interference, EMI) nebo také nepříjemnými přechodovými ději a jejich pulsy s vysokou amplitudou, které se s takovou oblibou vyskytují v drsném průmyslovém „podnebí“.

„Blbuvzdorný“ (robustní) návrh

Od PLC se očekává bezchybná činnost po dobu mnoha let, strávených v průmyslovém prostředí, které pro citlivé mikroelektronické součástky, zajišťující moderním systémům tolik potřebnou preciznost a také flexibilitu, může doslova znamenat „křest ohněm“. Maxim, který se v této věci sám označuje za „tahouna“, může nabídnout vskutku hodně, protože se již od svého vzniku výrazně podepisoval pod mimořádnou spolehlivostí svých, mnohdy průkopnických řešení, zaměřených na ochranu elektronických systémů před skutečnými riziky v podobě vysokoúrovňových výbojů, přechodových rozkmitů či EMI/RFI. Na účinném řešení neobyčejných potíží, které provází nové návrhy s analogovými, resp. smíšenými signály, pochopitelně pracuje i nadále.

Od PLC se očekává bezchybná činnost po dobu mnoha let, strávených v průmyslovém prostředí, které pro citlivé mikroelektronické součástky, zajišťující moderním systémům tolik potřebnou preciznost a také flexibilitu, může doslova znamenat „křest ohněm“. Maxim, který se v této věci sám označuje za „tahouna“, může nabídnout vskutku hodně, protože se již od svého vzniku výrazně podepisoval pod mimořádnou spolehlivostí svých, mnohdy průkopnických řešení, zaměřených na ochranu elektronických systémů před skutečnými riziky v podobě vysokoúrovňových výbojů, přechodových rozkmitů či EMI/RFI. Na účinném řešení neobyčejných potíží, které provází nové návrhy s analogovými, resp. smíšenými signály, pochopitelně pracuje i nadále.

Vysoká míra integrace

Jestliže taková PLC mívají od čtyř až do několika stovek různorodých, vstupně – výstupních (I/O) kanálů, může být koncový rozměr včetně nezbytného napájení stejně důležitý jako dosahovaná přesnost nebo také spolehlivost. Výraznou úlohu v této věci hraje integrace nezbytných věcí přímo na daném čipu, čímž dochází k následnému snížení celkových rozměrů plošného spoje i požadavků, kladených na napájení. Návrh se tak může stát ještě více kompaktnějším. Maxim na tomto místě nabízí stovky nízkopříkonových, vysoce precizních integrovaných obvodů v nejmenším možném provedení, takže systémoví vývojáři mohou jednoduše realizovat malá, přesná a také výkonově nenáročná zařízení.

Něco málo o samotné činnosti PLC

Topné těleso, používané v domácnosti, posloužilo jako jednoduchý příklad procesu a jeho řízení...

Jak jednoduché může někdy být řízení takového procesu vidíme na běžném topném tělese, používaném v domácnosti. Všechny potřebné součásti se totiž vešly do jednoho fyzického celku, takže „systémová komunikace“ nebude představovat žádné zásadní problémy (viz obrázek). V úvahu přichází i možné rozšíření s dálkovým termostatem, kde upotřebíme napěťové řízení, přičemž komunikační trasa se protáhne na pouhých několik metrů. Pojďme se však nyní od tohoto jednoduchého přiblížení oprostit. O jakém řízení či konfiguracích budeme hovořit v případě celého výrobního závodu?

O nějakém řízení v napěťovém režimu zde pravděpodobně nebude ani zmínka. Mohou za to vlastní odpory dlouhých vedení, elektromagnetické interference a také RFI. Místo toho budeme raději hovořit o

- proudové smyčce,

jednoduchém, ale nesmírně elegantním řešení. Z naší kalkulace tak můžeme, v duchu platných elektrotechnických zákonů a pouček, vypustit odpor přívodů, protože velikost proudu, protékajícího smyčkou, bude všude stejná. Protože je navíc impedance smyčky včetně kmitočtového pásma nízká (stovky ohmů a < 100 Hz), nemusíme si ani dělat tolik starostí s nechtěnými interferencemi (EMI a RFI).

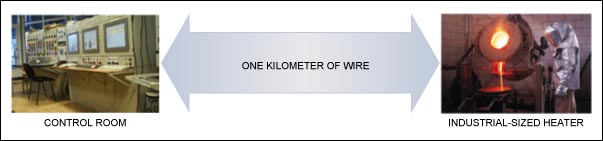

...ve fabrice však musíme počítat s poněkud delšími trasami, třeba 1 km

PLC a proudová smyčka

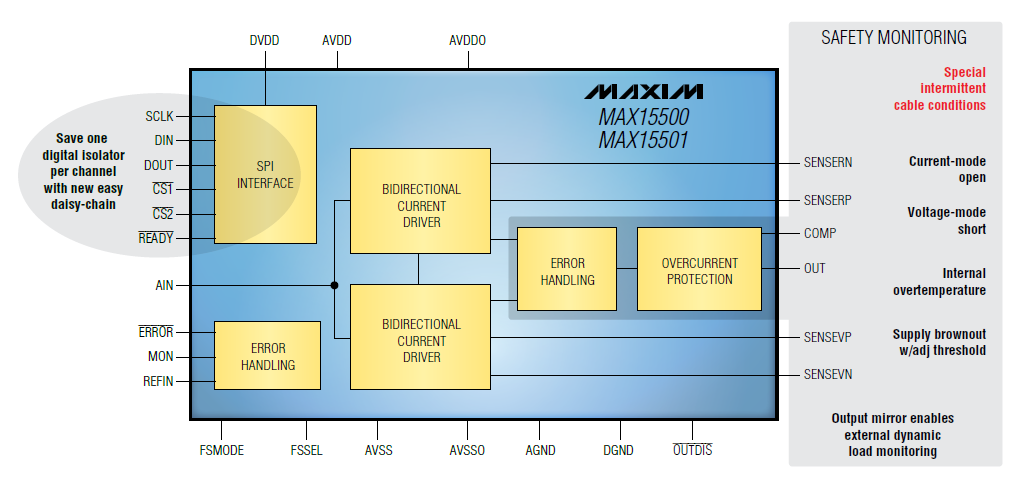

V průběhu svého vývoje bylo možno zaznamenat přechod od 0 – 60 mA systémů k 0 – 20 mA, resp. 4 – 20 mA proudovým smyčkám. 4 – 20 mA přístup přitom přináší hned několik výhod. Dřívější návrhy, využívající diskrétní součástky, provázely pečlivé výpočty a výsledné struktury byly ve srovnání se současnými integrovanými obvody relativně velké. Maxim proto vyvinul několik 20 mA obvodů, včetně

- MAX15500 a MAX5661,

které návrh 4 – 20 mA PLC systému výrazně zjednodušují (popis integrovaných obvodů MAX15500 / MAX15501 jsme na hw.cz přinesli již dříve v článku s názvem Programovatelný zdroj napětí a proudu).

Blokový diagram obvodů MAX15500 / MAX15501 (kliknutím zvětšíte)

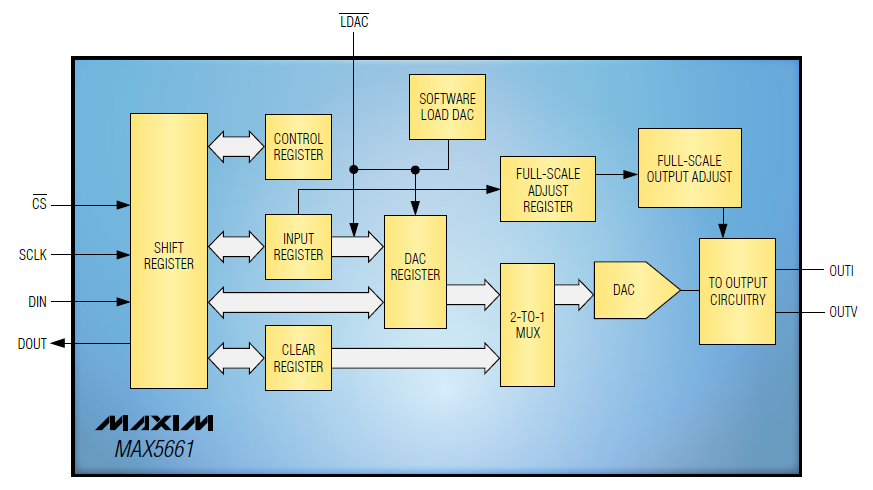

Zjednodušený blokový diagram obvodu MAX5661

Každá proudová úroveň v sobě nese určitou informaci. Musíme však zdůraznit, že i když hovoříme o 4 – 20 mA, můžeme tím mít ve skutečnosti na mysli proudovou smyčku s rozsahem

- od 0 mA až do 24 mA,

přičemž spodní rozsah od 0 mA až do 4 mA spolu s horním limitem 20 mA až 24 mA využijeme pro diagnostiku nebo také systémovou kalibraci. Jestliže tedy proudové úrovně pod 4 mA a nad 20 mA slouží k diagnostice, lze říci, že rozsah od 0 mA až do 4 mA může indikovat přerušené vedení a úrovně mezi 20 mA a 24 mA zase potenciální zkrat. Další vhodné rozšíření pak představuje protokol

- HART (Highway-addressable Remote Transducer),

zpětně kompatibilní s výše popsanou analogovou smyčkou 4 – 20 mA. Stejným párem vodičů, kterými již „protéká“ analogová řídicí informace, tak bude ještě nesena dodatečná číslicová informace (více informací přináší článek HART - digitální komunikace po proudové smyčce).

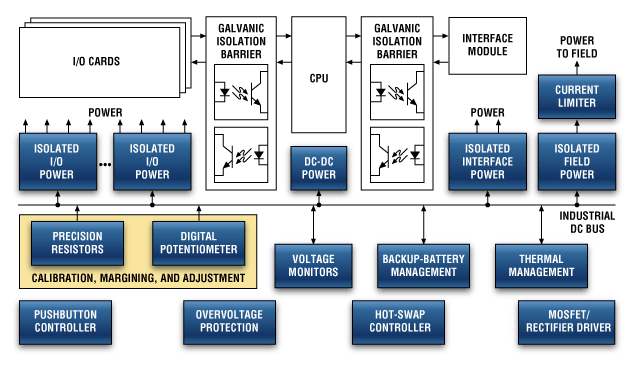

Blokový diagram PLC a jeho základních částí

Zjednodušený blokový diagram PLC; doporučená řešení pod taktovkou Maximu naleznete na www.maxim-ic.com/plc

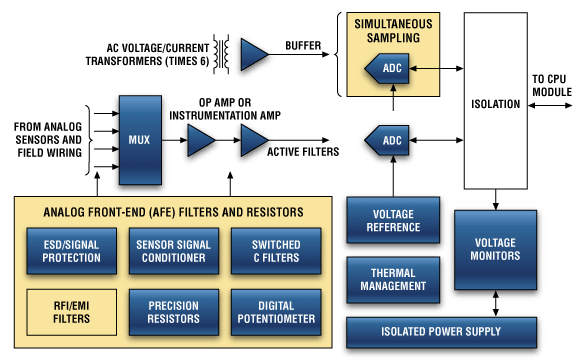

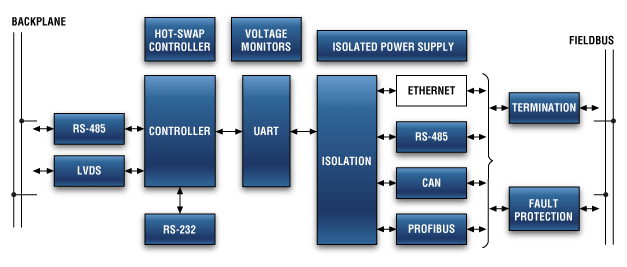

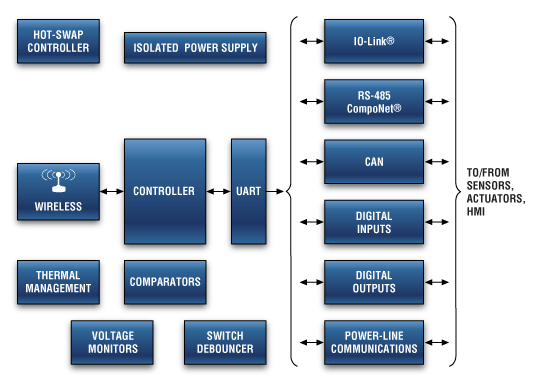

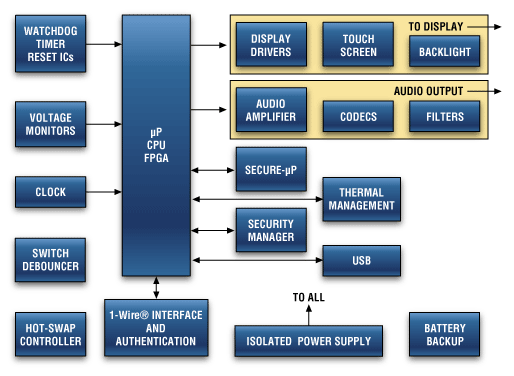

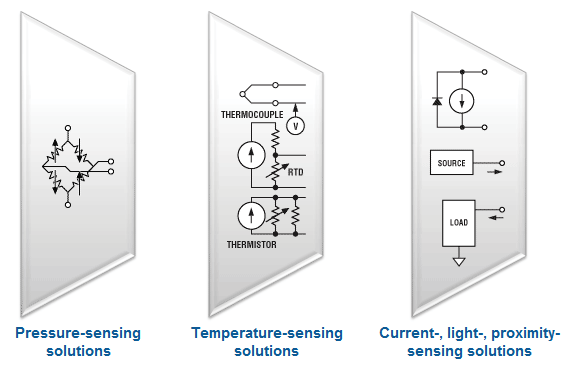

PLC lze popsat na základě rozdělení do několika funkčních bloků. Celá řada výrobců PLC pro tyto účely využívá individuální moduly, tzv. modulární či stavebnicový systém, přičemž přesná koncepce každého z nich bude pravděpodobně velmi různorodá, stejně jako koncová aplikace, do které se nakonec nasadí. Mnoho modulů bude zajišťovat funkce, nezbytné k propojení s nejrůznějšími senzory. Další prvky nebo rozšiřující části se zase orientují na specifické aplikace, např. RTD (Resistance Temperature Detector), nejrůznější čidla či termočlánky. Obecně však můžeme říci, že všechny moduly budou plnit podobné, stěžejní funkce, zahrnující:

- analogové vstupy,

- analogové výstupy,

- distribuované řízení (např. Fieldbus),

- digitální vstupy / výstupy (I/O),

- CPU

- oddělené napájení (Power),

resp. také

- uživatelské rozhraní.

Samostatnou kapitolu pak tvoří

- čidla a jejich podpora.

Jednotlivým blokům a také vybraným, podpůrným integrovaným obvodům se nyní budeme věnovat podrobněji.

Použitá literatura:

Použitá literatura:

- [1] http://www.maxim-ic.com/app-notes/index.mvp/id/4701

- [2] http://www.maxim-ic.com/solutions/guide/industrial/PLC.pdf

- [3] www.maxim-ic.com/plc

- [4] http://www.odbornecasopisy.cz/index.php?id_document=28832

Download a odkazy:

- Domovská stránka Maxim: http://www.maxim-ic.com/

- Distributor pro ČR: http://www.mespraha.cz/

Komentáře

Vyborny clanok

tento clanok hodnotim kladne a tesim sa na pokracovanie, kedze by som sa chcel v blizkej buducnosti zacat trosku blizsie spoznavat s PLCckami

návrh PLC???

Nadpis je trochu nadsazený. Spíš bych jej nazval "pohled do nitra PLC", nebo "jak to funguje". ale navrhovat, neřkuli dokonce si vyrábět PLC? proč? existuje celá řada výrobců, kteří PLC mají dobře zmáknuté, nabízejí podporu, servis, rozumná cena ... Podomácku si PLC s parametry sériově dodávaného zařízení většina amatérů stejně nepostaví. A ten kdo to zvládne, by se měl zabývat přínosnějšími věcmi, které mají trochu smysl. Asi si dnes taky někdo netroufne napsat článek "Návrh a výroba radiového přijímače", což se v raných dobách radiotechniky jistě našlo. (jako elév jsem si taky stavěl lecos...) Jinak článek pěkný. Děkuji Ondra