Průmyslová sběrnice

![]() Průmyslovou sběrnicí (v původním pramenu ještě výstižněji jako „Fieldbus“) rozumíme komunikační prostředek, využívaný k vzájemnému propojení prostorově oddělených subsystémů v systémech průmyslové automatizace, resp. během řízení procesů. Distribuované řízení umožňuje místní (lokální), hierarchickou kontrolu. S takovou necentralizovanou strategií se pak vyhneme poměrně rozsáhlé kabeláži a také vysokým požadavkům na výpočetní výkony. Řídicí subsystémy mohou být v daném provozu umístěny přímo u jednotlivých snímačů nebo akčních členů. Příklad takové sítě tvoří automobilové montážní linky, ve kterých propojujeme kontroléry, umístěné na každém výrobním stupni.

Průmyslovou sběrnicí (v původním pramenu ještě výstižněji jako „Fieldbus“) rozumíme komunikační prostředek, využívaný k vzájemnému propojení prostorově oddělených subsystémů v systémech průmyslové automatizace, resp. během řízení procesů. Distribuované řízení umožňuje místní (lokální), hierarchickou kontrolu. S takovou necentralizovanou strategií se pak vyhneme poměrně rozsáhlé kabeláži a také vysokým požadavkům na výpočetní výkony. Řídicí subsystémy mohou být v daném provozu umístěny přímo u jednotlivých snímačů nebo akčních členů. Příklad takové sítě tvoří automobilové montážní linky, ve kterých propojujeme kontroléry, umístěné na každém výrobním stupni.

Základní filosofie průmyslové sběrnice

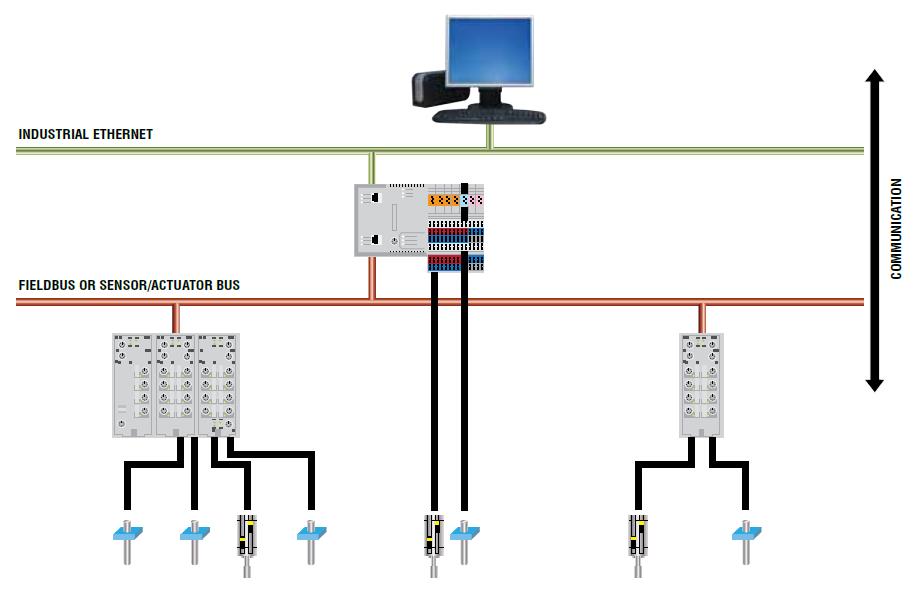

PLC systém vychází z hierarchické struktury ve které vyšší úrovně sítě fieldbus využívají metody propojování, založené na Ethernetu. Takový přístup pak splývá s dalšími IT systémy podnikového managementu. Pod označením fieldbus se přitom skrývají obousměrné, digitální sériové systémy, např.

- CANopen,

- CCLINK,

- ControlNet,

- DeviceNet,

- Ethernet,

- Interbus,

- Modbus® nebo také

- PROFIBUS.

Fieldbus podporuje komunikaci ve všech částech daného provozu

Jednou z nejběžněji nasazovaných průmyslových sběrnic, určených pro výrobní i provozní automatizaci, se stal

- PROFIBUS DP

(zkratkou „DP“ zde přitom rozumíme „Decentralized Peripheral“).

PROFIBUS DP se používá zejména k propojení většího počtu kontrolérů v jejich decentralizovaném umístění. Fyzická vrstva průmyslové sběrnice obvykle vychází z

- RS-485,

- CAN či

- Ethernetu,

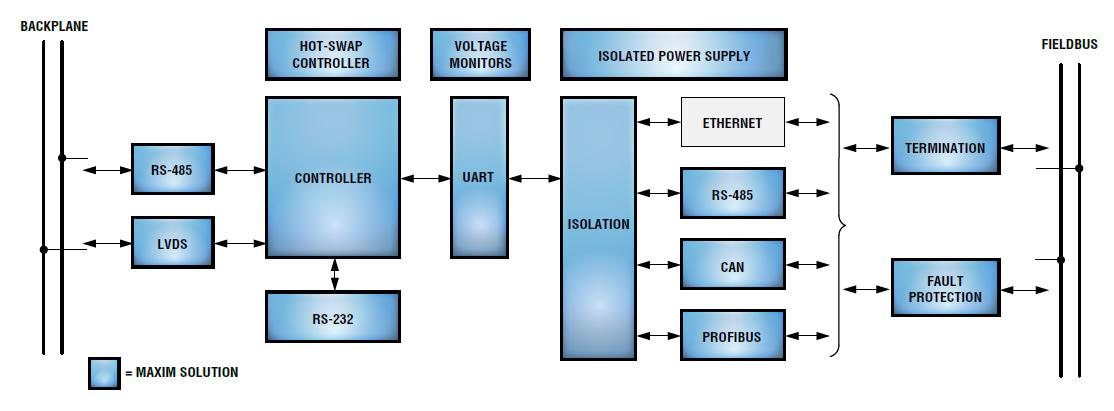

přičemž k dalšímu propojení slouží speciální moduly, spojující základní desku PLC systému se sběrnicí (viz připojené obrázky). Základní deska (v původních pramenech označovaná jako „Backplane“), společná všem modulům v PLC systému, se může opírat o poloviční nebo také plný duplex RS-485. RS-485 přitom tvoří vhodný prostředek k propojení základních desek průmyslových systémů a to zejména kvůli své

- odolnosti vůči interferencím (EMI),

- rychlosti a také

- možnosti zvané „hot – plug“.

Propojení mezi průmyslovou sběrnicí a základní deskou PLC systému zajišťuje speciální modul. Přehled doporučených řešení v režii Maximu naleznete na www.maxim-ic.com/plc.

Kontrolér právě zmíněného modulu (Fieldbus Module) pak provádí konverzi protokolu základní desky na fieldbus protokol. O vymezení rychlosti přenosu dat na sběrnici, zajištění datové integrity a také rozhraní k RS-485 nebo PROFIBUS transceiverům se starají tzv.

- UARTy (Universal Asynchronous Receiver-transmitters).

A pak zde ještě máme dobře známé, drsné průmyslové prostředí, kterému je nezbytné čelit důslednou ochranou součástek a také rozhraní i s jeho kabelovými rozvody. Jedná se o vskutku klíčovou záležitost, díky které integrované prvky a tudíž i celý PLC systém, včetně své signálové integrity, ustojí všechny nástrahy nevlídných podmínek a nezaznamená tak žádný kompromis v otázce spolehlivosti. K zajištění takové míry ochrany musí vývojáři PLC systémů zapracovat docela přesně stanovená, bezpečnostní opatření:

- Ochrana před vysokými ESD výboji: Až ±35 kV (model lidského těla, HBM) a ±20 kV (vzduchová mezera, IEC 61000-4-2)

- Ochrana pro případ poruchy: Odolnost vůči zkratům (až ±80 V)

- Izolace (oddělení), podporující velké souhlasné rozdíly mezi zeměmi

- Zakončení příslušného vedení musí omezovat odrazy na kabelové trase

- Automobilový teplotní rozsah (-40 °C až +125 °C)

V dalším pokračování, jak již bývá dobrým zvykem, dáme opět prostor konkrétním obvodům.

Použitá literatura:

Použitá literatura:

Download a odkazy:

- Návrh PLC očima vývojáře – 1. část

- Návrh PLC očima vývojáře – 2. část (Analogové vstupy)

- Návrh PLC očima vývojáře – 3. část (Analogové vstupy – příklady)

- Návrh PLC očima vývojáře – 4. část (Analogové výstupy)

- Návrh PLC očima vývojáře – 5. část (Analogové výstupy – příklady)

- Domovská stránka Maxim: http://www.maxim-ic.com/

- Distributor pro ČR: http://www.mespraha.cz/